|

一、系统介绍:

敏捷汽车模具三维光学快速检测系统是一种高速高精度的非接触式三维扫描测量设备,采用国际最先进的外差式多频相移三维光学测量技术,单幅测量幅面大小(从30mm到2米)、测量精度、测量速度等性能都达到国际最先进水平,与传统的格雷码加相移方法相比,测量精度更高,单次测量幅面更大、抗干扰能力强、受被测工件表面明暗影响小,能够测量表面剧烈变化的工件,精度能够达到0.1mm/4m。

二、应用敏捷汽车模具三维光学快速系统的必要性:

型面编程完全依据CAE提供的加工依据,而机械车间调用编程者提供的程序加工的对象是铸件,在最理想的状态下,铸件与实体之间的差别是:在非加工面上铸件比实体大或小2~5mm,在加工面上铸件比实体大10~15mm,但在现实状态下,因受到铸造前和铸造时很多因素的影响,铸件与实体间的差别极不稳定,有时会差很多,比如铸造前工艺的更改,就会导致实型型面的更改,凹模和凸模加工量都会变大,并且不均匀。这样如果采用球刀加工就会容易发生事故,效率还会降低,并且对机床的损伤也很大。再有传统的加工方式走刀速度太慢效率太低。要想实现层切加工必须对毛坯进行扫描,才能保证安全性和尽量减少空走刀。

三、通过敏捷汽车模具三维光学快速系统获取点云的过程 1、

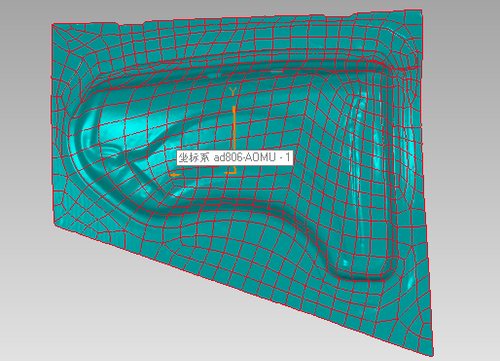

首先通过照相设备扫描设备采集点云数据,同时一定要吧点云的坐标系和编程依据的坐标系一致。

2、 把采集到的点云进行处理,并生成曲面,保存成IGES格式,发送给编程人员。 汽车模具实型是汽车模具从抽象的模具到实体模具的第一步,实型的形状就是以后模具的形状,所以实型的的制作是否准确对模具的生产非常重要,以前实型的检测是通过手工来测量的,存在效率低、精度低、测量不全面的问题 我们使用TOMS汽车模具摄影测量系统可以很好解决以上问题,基本思路就是把TOMS软件测量出来的泡沫真实值和模具理论值进行比较。

四、利用毛坯的曲面编制型面粗加工程序的过程

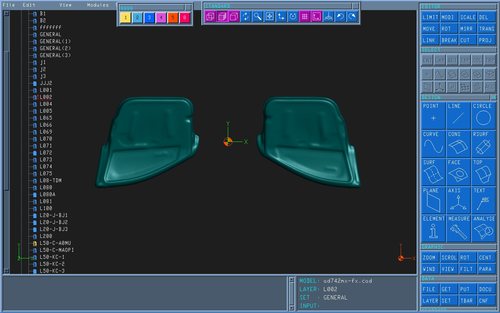

1、 把扫描好的型面导入到编程的软件里面

2、利用扫描数据,像下拉伸,可以和加工依据构成我们需要加工的毛坯

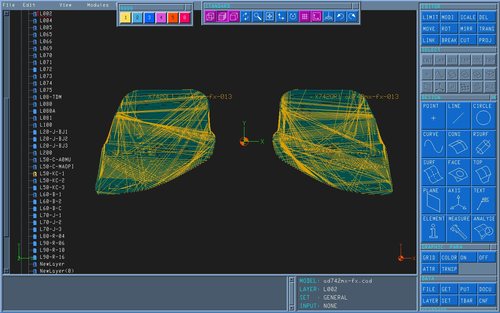

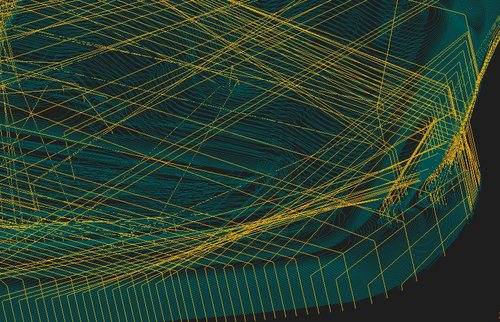

粗加工刀轨

局部粗加工刀轨

五、利用毛坯的型面编制型面粗加工程序的优点

1、扫描的结果可用于各种加工软件 UGNX7.5 POWERMILL TEBIS3.5

2、对机床要求低,并且非常节省机床——由于吃刀量小,机床的负载就小,

3、避免空走刀浪费,提高加工效率——扫描出来的毛坯就是实际的毛坯所以按照这个编程就不会出现空走刀的情况

4、防止撞刀——对铸件已经进行了扫描,所以可以避免撞刀的出现

5、不再编制检测程序,工作量减小,节省检测刀具 6、节省成本——刀具成本、机床成本、人工成本

|